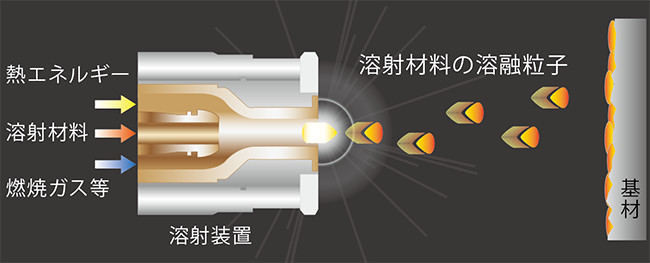

溶射とは

溶かして射る Thermal Spraying

溶接・メッキ・PVDなどと並ぶ表面処理の一種。

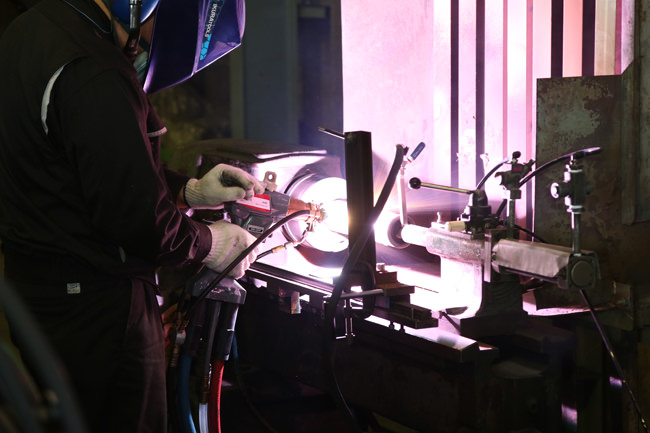

可燃ガスによる燃焼炎やアークによる電気エネルギーを用いて、材料を溶融させて吹き飛ばし、基材表面に付着・積層させて皮膜を形成する技術。

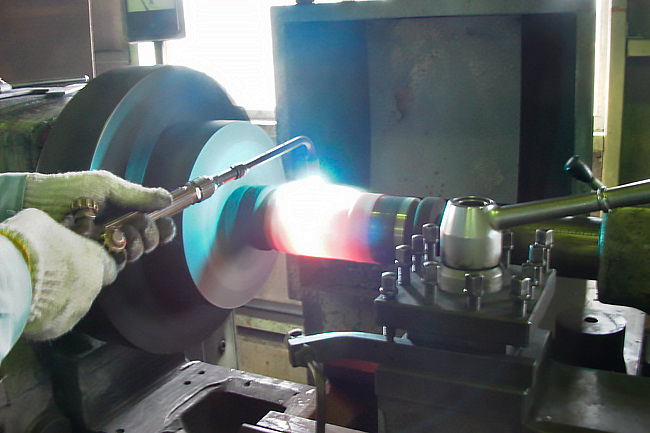

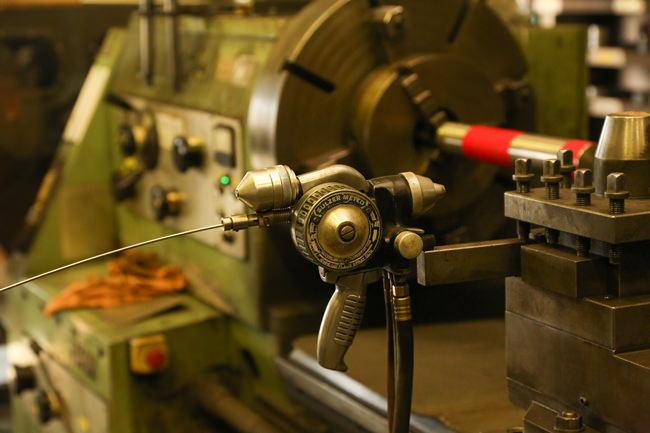

弊社ではエリコンメテコ社の溶射装置及び材料を用いて完全なメテコ溶射方式を採用しております。

溶射から機械加工、仕上加工まで一貫して行うことにより短納期低コストの補修を提供することが出来ます。

溶射の種類と特徴

粉末式フレーム溶射

自溶性金属溶射

溶射される材料が予め粉末にされたものを使用し、酸素アセチレン炎により溶融噴射し相手母材に吹き付け皮膜を形成する。

- 自溶性合金の溶射

例:Ni-Cr合金・Wc+Ni-Cr合金、Ni+Co合金、等

自溶性合金とは、その特長

溶射された皮膜を酸素アセチレン炎(又は酸素+プロパン)で皮膜を再溶融させる事によりベースメタルと溶射皮膜との境界面に治金層を形成させ溶射粒子間の気孔を無くする。

この方法が自溶性合金溶射と呼ばれる。

自溶性合金溶射の基本的原理

この自溶性合金中には、ボロン、シリコンがフラックス材して添加されておりNi-Cr合金の酸化を防ぎ、又Ni-Cr合金の融点を下げる働きをし約1000℃~1100℃で溶融する。

超硬合金

「超硬合金」もお取り扱いできます。

溶線式フレーム溶射

メタライジング(ワイヤー溶射)

溶射される材料がワイヤー状のものを使用、酸素アセチレン炎により連続的に溶融され、圧縮空気により微細化され相手の母材に吹き付け皮膜を形成する。

- どんな金属でも溶射出来る

ワイヤー状の金属及び合金類の総てが溶射可能である。

例:ステンレス・炭素鋼・ブロンズ・ニッケル・モネル・鉛・銅等 - どんな母材の上にも溶射出来る

母材の材質を問わない

例:鋳物の上にブロンズ等、アルミの上にステンレス等 - 母材に熱影響や歪を与えない

溶射は通常100℃前後の低温下で行われるので、母材への熱影響を与えず母材の歪や劣化を起こさない。 - 溶射皮膜は磨耗に強い

同じ材料をそのまま使用するのと比べ溶射皮膜は摺動に対する耐磨耗性は数段すぐれています。これは溶射皮膜を構成する各粒子が非常に硬く成り、且つ溶射皮膜は多孔性で、油の保持が良く、特に耐磨耗性の特長を発揮致します。

大気プラズマ溶射

セラミック溶射

電孤を用いてプラズマガス(N2+H2、Ar+He、Ar+H2等の組合せがある)をプラズマ化して非常に高温の不活性雰囲気を得る事が出来る、これを熱源として溶射の分野に取り入れたのがプラズマスプレー・プロセスである。

このプロセスは酸素アセチレン炎で得られる最高2,500~3,000℃よりもはるかに高い5,000~6,000℃の高温雰囲気が得られる。

- 高融点の材料の溶射が可能

メタライジング、サーモスプレーで不可能であった高融点のタングステン・カーバイト、セラミック、等すべての材料が溶射出来る。 - 溶射皮膜は非常にち密である

プラズマ炎そのものが不活性であるのでアルミ、銅の様な低融点金属でも、純粋で酸化の少ない皮膜が得られる。 - 硬質メッキ等に十分対抗出来るハードでち密な皮膜が得られる。

プラズマが発生する時そのガス体は、マッハ2~3の高速度で噴射する従って粉末は瞬時に溶解し音速以上の速度で母材に溶射されるので、ほとんど無気孔でち密な硬い皮膜を形成する為にメッキ等に十分対抗出来る、うすいち密な皮膜が得られる。 - 母材への熱影響はほとんど無い

このプロセスは、メタライジングと同様100℃前後の低温化で肉盛溶射が可能の為母材への熱影響や歪が起きない。

活用方法と主な製品

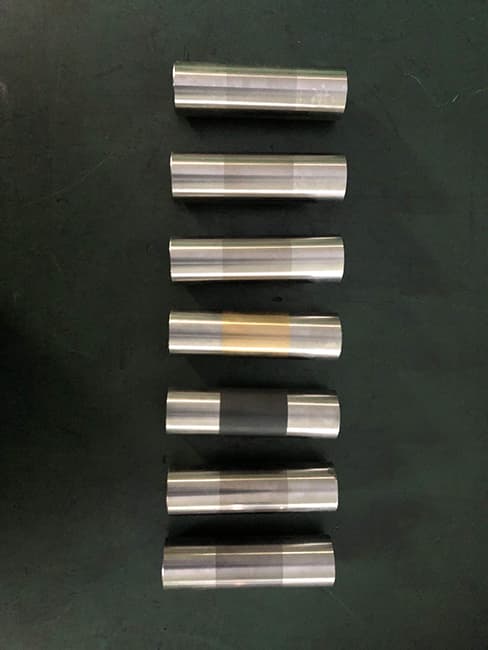

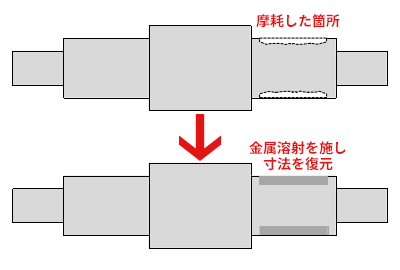

肉盛

コーティング

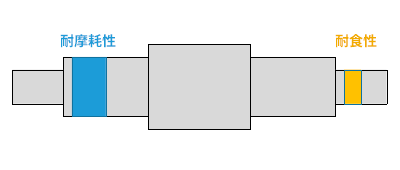

現在に至るまでの使用状況や、現品の状態を確認し、摩耗しやすい部分や腐食が起こりやすい部分に耐摩耗性・耐食性のコーティングを溶射にて施し、製品の寿命を延ばします。

耐摩耗性 ⇒ 酸化クロム・超硬 など

耐食性 ⇒ SUS316・コバルト合金 など

コーティング補修を施す主な製品

- メカニカルシール用スリーブなどの各種スリーブ類

- 電線搬送用Vプーリーなどの摺動部の耐摩耗性確保

溶射補修の利点

低温化(100℃前後)で作業出来る

基材への熱影響が小さいので、歪や組成変化を起こさない

高精度な補修を短納期で実現出来る

化学的ではなく、物理的に皮膜を形成させている

基材及び、成膜する材料の制限が少ない

成膜される膜は、金属材料だけにとどまらず、セラミックや超硬材料も可能

組合せの例: Fe + Al / Fe + Zn / Al + Cu / Fe + Cr2O3 / SUS + Al2O3 / SUS + WC

古い皮膜を剥ぎ取れば、同じ箇所に新たな皮膜を形成出来る

基材本体が使用不能にならない限り、繰り返し補修が可能

基材を新作する回数が減り、コストダウンに繋がる

溶接などの肉盛補修に比べ補修に要する時間が格段に短い

装置が簡易で移動可能なため、作業場所を問わずに施行出来る

(平成25年度受注案件のうち、約20%が即日納品、約25%が1~3日納期)